Biokraftstoffe aus lignozellulosehaltiger Biomasse

Fischer-Tropsch-Synthese

Beim Fischer-Tropsch

(FT)-Verfahren wird aus Wasserstoff und Kohlenmonoxid im Synthesegas ein

Gemisch aus verschiedenen paraffin-, olefin- und sauerstoffhaltigen

Verbindungen und Wasser synthetisiert. Endprodukte sind Benzin, Diesel oder

Heizöl.

Das so genannte Syntholverfahren wurde Anfang der 1920er Jahre von Franz

Fischer und Hans Tropsch erfunden. In der Folgezeit wurde das Verfahren

kontinuierlich verbessert und der Einfluss von Prozessparametern wie

Temperatur, Druck, Katalysatoren analysiert und optimiert.

Die zugrundeliegenden Reaktionen können durch folgende Reaktionsgleichungen beschrieben werden:

Basic_reactions_of_Fischer-Tropsch_Synthesis_DE von Anne Rödl (CC0)

Die Länge der erhaltenen

Kohlenwasserstoffe reicht von C1 (Methan) bis C20+ (Wachse). Es werden

hauptsächlich unverzweigte Moleküle (d.h. n-Alkane) erzeugt. Die

Kettenlängenverteilung im Endprodukt wird durch die

Kettenwachstumswahrscheinlichkeit (meist zwischen 0,7 und 0,95) bestimmt.

Höhere Werte erhöhen den Anteil der Wachse (langkettige Kohlenwasserstoffe).

Die Kettenwachstumswahrscheinlichkeit wird durch Temperatur, Druck,

Katalysatoren, Reaktortyp und H2/CO-Verhältnis im Synthesegas

beeinflusst.

Die Reaktion findet bereits bei Temperaturen zwischen 160°C und 200°C statt.

Höhere Temperaturen fördern die Bildung von kurzkettigen und stärker

verzweigten Produkten und erhöhen den Anteil an Nebenprodukten. Aber auch die

Kohlenstoffablagerung auf der Katalysatoroberfläche nimmt zu.

Die Reaktion läuft bereits bei

Atmosphärendruck. Mit steigendem Druck verlaufen die Prozesse besser.

Als Katalysatoren werden Eisen, Kobalt, Nickel oder Ruthenium verwendet.

Die Auswahl des Katalysators beeinflusst stark das Spektrum der

Syntheseprodukte. Kobalt beispielsweise fördert die Bildung von Alkanen.

Ruthenium ist der aktivste Katalysator für die FT-Synthese, wird aber wegen

seines hohen Preises selten eingesetzt.

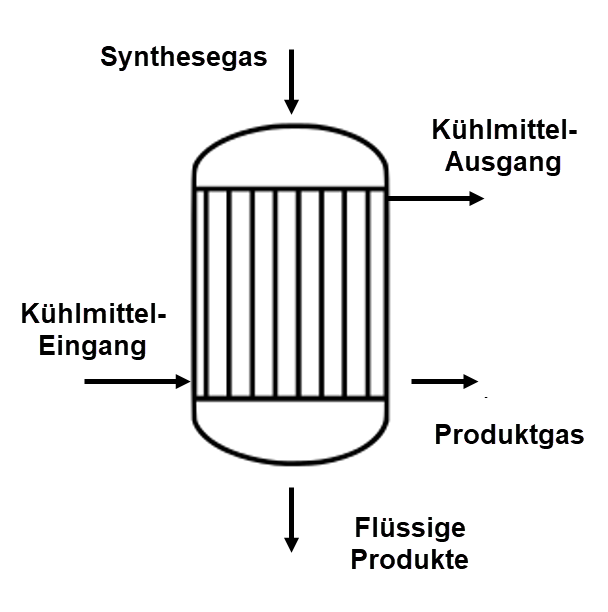

Für den FT-Prozess können Festbett-, Wirbelschicht- oder Slurry-Reaktoren

verwendet werden. Die Festbettreaktoren sind oft als Multirohrreaktor

ausgeführt (siehe Abbildung unten). Die Rohre ermöglichen eine Kühlung, da die

Synthese ein stark exothermer Prozess ist. Die Rohre sind mit Katalysatoren

gefüllt. Je kleiner die Katalysatorpartikel sind, desto besser ist die

Umsatzrate. Das Kühlmittel umgibt die Rohre.

Der Prozess kann so gestaltet werden, dass nicht umgesetzte Gase in den Reaktor umgeleitet werden. Dies erhöht die Konvertierungseffizienz (Vollkonvertierungsmodus). Der Prozess kann aber auch ohne diesen schwierigen Rückführungsschritt ausgelegt werden.

Multi-tubular reactor for FT synthesis von Anne Rödl (CC BY-SA 4.0)

Die Endprodukte bestehen meist aus Alkanen und sind frei von Schwefel und Aromaten. Der letzte Schritt ist die Aufarbeitung und Abtrennung der FT-Syntheseprodukte, die durch Hydrocracking und Destillation oder Rektifikation erfolgt. Beim Hydrocracken werden verkettete Kohlenwasserstoffe durch Zugabe von Wasserstoff in Produkte mit niedrigeren Siedepunkten (z.B. Naphtha, Kerosin oder Diesel) gespalten. Das Cracken wird auch durch Katalysatoren (z. B. Nickel) erleichtert. Gleichzeitig findet eine Isomerisierung statt, d.h. langkettige Kohlenwasserstoffe werden in verzweigte Kohlenwasserstoffe umgewandelt. Bei der Destillation werden die gewünschten Fraktionen auf Basis ihrer Siedepunkte getrennt.

Der genaue Reaktionsmechanismus ist aufgrund seiner Komplexität bis heute nicht vollständig verstanden. Während der FT-Synthese laufen verschiedene Reaktionen ab. Weitere Details zum Reaktionsmechanismus finden sich in: