Biokraftstoffe aus lignozellulosehaltiger Biomasse

Vergasertechnologien

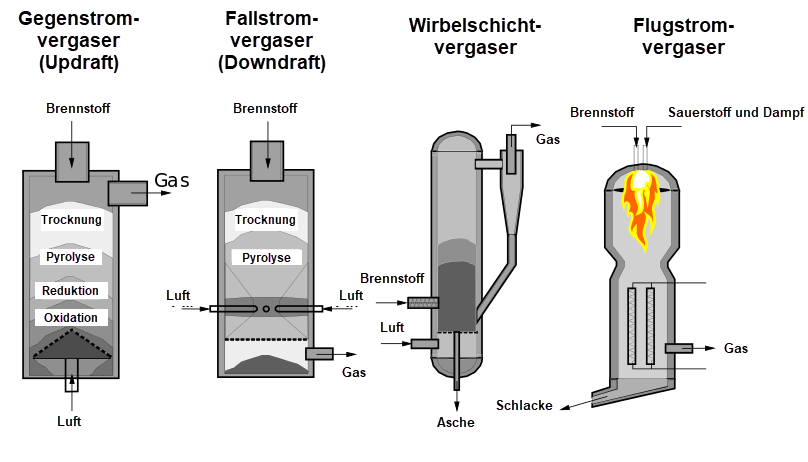

Es stehen verschiedene Vergasungstechnologien zur Verfügung. Die Einteilung erfolgt sowohl nach dem Kontakt als auch nach der Strömung des Gases durch den Reaktor:

- Festbettvergaser (Gegenstrom- und Fallstromvergaser)

- Wirbelschichtvergaser

- Flugstromvergaser

Gasifier types von Kopiersperre (CC BY-SA 4.0)

Festbettvergaser

In Festbettvergasern tritt die Biomasse oben in den Reaktor ein. Der Brennstoff bewegt sich aufgrund der Schwerkraft und der Zersetzungsprozesse langsam nach unten zum Boden des Reaktors, wo er dem Vergasungsmittel ausgesetzt ist, das im Gegenstrom von unten in den Reaktor geleitet wird (Aufwindreaktoren, siehe Abbildung ganz links oben). Wird die Luft in einem oberen Teil in den Reaktor eingeleitet, bewegt sich das Vergasungsmittel in die gleiche Richtung wie der Brennstoff. Diese Reaktoren werden daher Downdraft-Reaktoren genannt (siehe zweites Bild von links in der Abbildung oben). Dabei entstehen unterschiedliche Zonen, in denen die verschiedenen Stufen des Vergasungsprozesses ablaufen.

Die heißeste Zone des

Aufwindreaktors befindet sich am Boden, weil dort das Vergasungsmittel (Luft)

zugeführt wird, um die Oxidation zu erleichtern. Hier wird die für den Prozess

benötigte Wärme erzeugt und das Produktgas entsteht. Aufgrund der hohen Temperaturen

verflüssigen sich Aschebestandteile, die sich nicht thermisch zersetzen, und

bilden Schlacke, die unten abgeführt werden muss. Das aufsteigende Heißgas wird

in den darüber liegenden Zonen zur Erwärmung und Trocknung des Brennstoffs

genutzt. In der Reduktionszone oberhalb der Oxidationszone wird das bei der

Oxidation entstehende Kohlenstoffdioxid (CO2) teilweise zu Kohlenmonoxid (CO)

und anfallender Wasserdampf zu Wasserstoff reduziert. Oberhalb der

Reduktionszone befindet sich die pyrolytische Zone, in der der Brennstoff mit

der Wärme aus der Oxidationszone thermochemisch gecrackt wird. Das Produktgas

wird am oberen Ende des Reaktors freigesetzt. Auf seinem Weg durch den Reaktor

wird das Gas abgekühlt.

Updraft-Reaktoren haben mehrere Vorteile:

- hoher Vergasungswirkungsgrad

- niedrige Temperaturen des Produktgases (100-200°C)

- sehr geringe Alkalimetallgehalte

- geringer Partikelgehalt im Produktgas

- geringe Anforderungen an die Brennstoffaufbereitung

Die Nachteile sind:

- erhebliche Mengen an unerwünschten Komponenten, wie Teer im Produktgas

- recht hoher Wasserdampfgehalt im Produktgas

- für die weitere Verwendung können die Anforderungen an die Produktgasqualität nicht so leicht erfüllt werden

Fallstromvergaser

In Fallstromvergasern bewegen

sich der Brennstoff und das Vergasungsmittel in die gleiche Richtung - von oben

nach unten. Der Brennstoff wird im oberen Teil unter Luftabschluss getrocknet

und pyrolysiert. Dann bewegt er sich nach unten in die sehr heiße

Oxidationszone (>1000°C). Langkettige organische Verbindungen werden in

kurzkettige und teerarme gasförmige Verbindungen gespalten. Diese Verbindungen

und der entstehende Koks und die Asche wandern weiter in die Reduktionszone, wo

sie reduziert werden.

Vorteile:

- Produktgas hat niedrige Teergehalte und kann ohne weitere Gasreinigung verwendet werden (z.B. zur Herstellung von Flüssigbrennstoffen)

Nachteile:

- hohe Produktgastemperaturen (600-800°C)

- hohe Anforderungen an Brennstoffgröße und Wassergehalt (<20%)

- Probleme treten bei großen Reaktoren (Temperatur in einigen Bereichen zu niedrig) und im Teillastbetrieb auf

Ein kommerzieller Einsatz dieser

Technologie ist bisher nicht erreicht worden. Der Betrieb ist aus technischen

und wirtschaftlichen Gründen teilweise unbefriedigend.