5. Herstellung von Viskose

5. Herstellung von Viskose

5.1 Herstellungsverfahren

Das Ausgangsmaterial

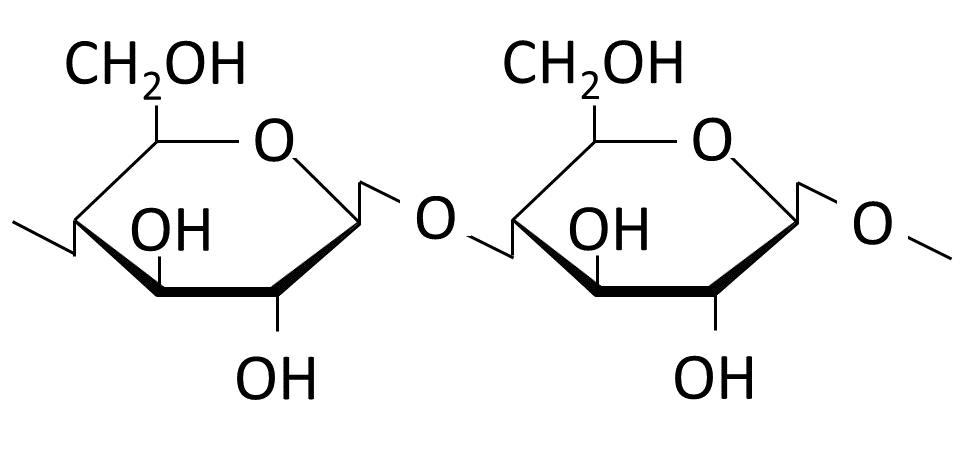

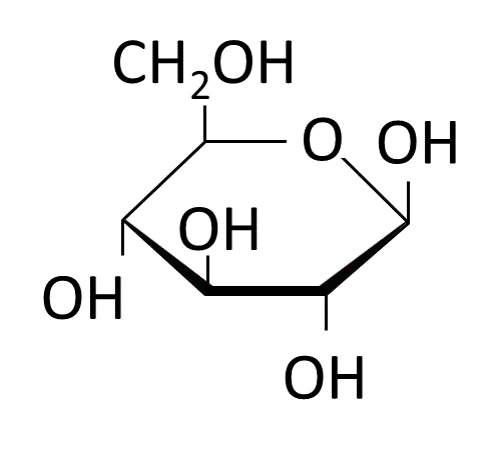

Als Ausgangsmaterial für die Viskoseherstellung wird der Holzbestandteil Zellulose verwendet. Je nach Baumart besteht Holz zu 30 bis 70 % aus Zellulose. Es sorgt in den Pflanzenzellwänden für Stabilität. Ein Cellulosemolekül besteht aus hunderten bis tausend Glukose-Einheiten (Abbildung 1), die über ß-1,4-glykosidische Bindungen verknüpft sind (Abbildung 2).

Vom Holz zur Zellulose

Um die Zellulose vom Lignin zu separieren, wird meist mit Säuren gearbeitet. Es gibt zwei wesentliche Verfahren, die auch bei der Zellstoffherstellung angewendet werden:

- das Sulfatverfahren

- das Sulfitverfahren

Um das Holz besser aufschließen zu können, muss es zunächst entrindet und zerkleinert werden. Anschließend wird es bei 130-150 °C unter Zugabe von Natriumhydroxid und Natriumsulfid (Sulfatverfahren) oder Calziumhydrogensulfit, Magnesiumbisulfit und schwefliger Säure (Sulfitverfahren) gekocht. Die gewonnene Zellulose wird durch Oxidation gebleicht und getrocknet. Das zurückgebliebene Lignin sowie die verwendeten Chemikalien werden zusammen verbrannt. Daraus kann zum einen Energie gewonnen werden, zum anderen reagieren die Chemikalien durch die hohen Temperaturen und sammeln sich am Boden des Kessels, von wo sie leichter zurückgewonnen werden können.

Herstellung einer Spinnlösung aus Zellulose

In einem weiteren Schritt wird die Faserstruktur des Zellstoffs mithilfe von 18- 22%iger Natronlauge aufgelöst. Es bildet sich Alkalicellulose, die anschließend zerfasert wird, um ihre Oberfläche zu vergrößern. Während einer ‘Reifezeit’ bei konstanter Temperatur und Luftfeuchte findet eine Depolymerisation der Alkalicellulose statt. Im Folgenden wird Schwefelkohlenstoff hinzugegeben und drei Stunden bei 25-30 °C behandelt, wobei dich ein Teil der Hydroxylgruppen als der Alkalicellulose mit dem Schwefelkohlenstoff verbinden. Es entsteht Cellulosexanthogenat - eine orangegelbe, zähflüssige (viskose) Masse, die an Honig erinnert. Daher entstammt auch die Bezeichnung der später daraus erzeugten Faser: Viskose.

Für die Herstellung der Spinnlösung wird das Cellulosexanthogenat mit einer wässrigen Natronlauge (ca. 5 Gew.% NaOH) gelöst und muss danach noch einmal 2-3 Tage unter Vakuum polymerisieren.

Erzeugung der Faser

Die eigentliche Faser entsteht, wenn die oben beschriebene Lösung durch Düsen in ein saures Fällbad gedrückt wird. Die Größe der Düsen bestimmt die Stärke des Fadens und variiert zwischen 25 und 250 µm. Das Fällbad enthält Schwefelsäure, Natriumsulfat und geringe Mengen Zinksulfat. Durch die chemischen Reaktionen im Fällbad regeneriert sich die gelöste Zellulose und koaguliert zu der gewünschten Faser, die aus dem Fällbad abgeführt wird und im noch weichen Zustand verstreckt werden und dadurch bleibend gedehnt werden. Dadurch werden die Fasern scheuer- und zugfester.

Nachbehandlung der Fasern

Nach dem Verstrecken werden die Fasern mittels Heißwäsche, Alkalisalzen oder Bleichmitteln von eventuellen Chemikalien-Rückständen befreit. Geschieht das nicht, könnten die Fasern nachträglich wieder zerstört werden. Anschließend werden seifenähnlichen Substanzen aufgetragen, damit die Fasern geschmeidiger werden.

Viskosefasern besitzen ein hohes Feuchtigkeitsaufnahmevermögen, sind aber gleichzeitig schnelltrocknend. Sie laden sich nicht elektrostatisch auf und lassen sich gut färben. Gewebe aus Viskose sind mechanisch, chemisch und thermisch stabil, dabei aber weich, fließend und glänzen seidig. Manchmal wird Viskose daher auch als Kunstseide bezeichnet.

Umgang mit den verwendeten Chemikalien

Die vielen, teils auch toxischen Chemikalien im Fällbad werden aus Ressourcen- und Umweltschutzgründen regeneriert. Schwefelwasserstoff wird durch eine Gaswäsche abgetrennt. Natriumsulfat wird entfernt und in der Waschmittelindustrie verwendet. Der Schwefelkohlenstoff wird entweder verbrannt oder mithilfe eines Aktivkohlefilters wiedergewonnen.

Das folgende Video fast das gesamte Herstellungsverfahren noch einmal anschaulich zusammen.