8. Biogaserzeugung

| Website: | Hamburg Open Online University |

| Kurs: | Verfahrenstechnik für die Bioökonomie |

| Buch: | 8. Biogaserzeugung |

| Gedruckt von: | Gast |

| Datum: | Dienstag, 24. Februar 2026, 14:01 |

Beschreibung

Lerne in diesem Buch den Prozess zur Biogaserzeugung kennen.Biogas wird als eine Alternative für fossiles Erdgas angesehen. Wie und

aus welchen Stoffen wird Biogas überhaupt hergestellt? Wie funktioniert

der Prozess und welche Potenziale gibt es?

Was solltest Du wissen?

- Welche Substrate eignen sich und wie sollten sie beschaffen sein?

- Welche Prozesse laufen ab?

- Welche Anlagen werden benötigt?

- Wie kann ein reibungsloser Betrieb gewährleistet werden?

- Wo und wie werden Biogasanlagen eingesetzt?

8.1 Substrate

Viele organische Materialien können als Substrate für die Biogaserzeugung verwendet werden. Entscheidend für die Gasausbeute, also den Biogas- bzw. Methanertrag eines Substrats ist der Gehalt an Wasser, Proteinen, Fetten und Kohlenhydraten sowie deren Verdaulichkeit für Mikroorganismen.

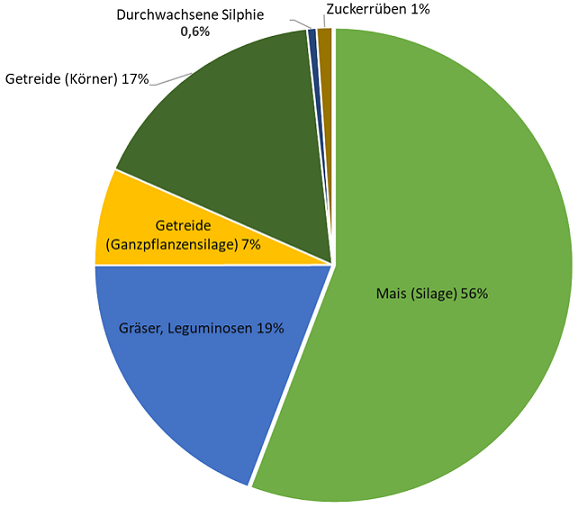

Etwa 47 % der insgesamt eingesetzten Substratmasse sind heutzutage Pflanzen wie Mais, Gras oder Getreide. Tierische Exkremente machen ca. 48 % der Substratmasse aus. Zum kleineren Teil werden auch Abfall (3 %) und Reststoffe (2 %) eingesetzt. Besonders geeignet, um den Vergärungsprozess zu starten, ist Rindergülle, weil sie einen hohen Gehalt an Methanbakterien enthält. Hühnerkot erzeugt hohe Gasausbeuten, sein hoher Anteil von Kalk und Sand kann aber zu Ablagerungen im Fermenter führen, weshalb er vorbehandelt werden muss.

Für den Anbau der verwendeten Pflanzen wurde im Jahr 2021 eine Gesamtfläche von 1,57 Mio. Hektar benötigt (FNR 2022). Die Abbildung unten zeigt den Anteil der verschiedenen Kulturen an der Gesamtanbaufläche.

Charakterisierung von Substraten

Pararmeter

Wichtige Parameter für die Bestimmung der Substrateignung und der erforderlichen Auslegung der Anlage werden im folgenden kurz erläutert:

Trockensubstanz (Total solids -TS):

Trockensubstanz = gesamte Masse abzüglich des enthaltenen Wassers

Trockensubstanzgehalt variiert stark mit dem Substrat

Trockensubstanzgehalt zwischen 25 und 35 % ideal

organische Trockensubstanz (Volatil solids -VS):

nur die organischen Substanzen können von den Mikroorganismen verarbeitet werden anorganische Stoffe (z.B. Mineralien) tragen nicht zum Methanertrag bei, können aber trotzdem durch Mangel oder Überschuss den Abbauprozess negativ beeinflussen

pH-Wert:

das Substrat darf weder zu sauer noch zu basisch sein, da sich sonst die Zusammensetzung und das Zusammenspiel der Mikroorganismen verändert ideal sind pH-Werte von 6 bis 8, weil während der Methanbildung zunächst Säure entsteht, das Substrat aber nicht übersäuern darf

Biologischer Sauerstoffbedarf (Biochemical oxygen demand-DBO):

Indikator für den Gehalt an organischem Material, dass für Mikroorganismen zur Verfügung steht, liefert Hinweis, ob eine Belüftung notwendig ist

Chemischer Sauerstoffbedarf (Chemical oxygen demand-COD):

repräsentiert den Gehalt an organischem Kohlenstoff, Indikator für die theoretisch maximal mögliche Menge Methan, die aus einem Substrat erzeugt werden kann

Gesamtstickstoff-Gehalt:

Summe von organischem Stickstoff und Ammonium in der Probe

gemessen mit der Kjeldahl Methode (Analysemethode benannt nach einem dänischen Chemiker)

Das richtige Mengenverhältnis von Kohlenstoff (C) und Stickstoff (N) ist sehr wichtig (C:N Verhältnis). Ist zu viel Kohlenstoff im Verhältnis zu Stickstoff vorhanden, kann der Kohlenstoff nicht vollständig umgesetzt werden und der Methanertrag bleibt hinter der maximal möglichen Ausbeute zurück. Zu viel Stickstoff kann wiederum zur Bildung von Ammoniak führen, der auf einige Mikroorganismen toxisch wirkt und außerdem korrosive Schäden an der Anlage hervorrufen kann. Ein Verhältnis von 30:1 bis zu 10:1 von Kohlenstoff zu Stickstoff gilt als optimal. Hohe Protein- bzw. Stickstoffkonzentrationen können zur verstärkten Bildung von Ammoniak und Schwefelwasserstoff führen, die korrosive Schäden an der Anlage hervorrufen können.

Wer richtig in die Methoden zur Bewertung der Eignung von Substraten einsteigen möchte, kann sich in einem Leitfaden des Deutschen Biomasse Forschungszentrums informieren.

Störstoffe

Es gibt eine Reihe weiterer Stoffe, die die Entwicklung der Mikroorganismen hemmen können. Dazu zählen z.B. Desinfektionsmittel, Antibiotika, Zink, Kupfer oder Tenside.

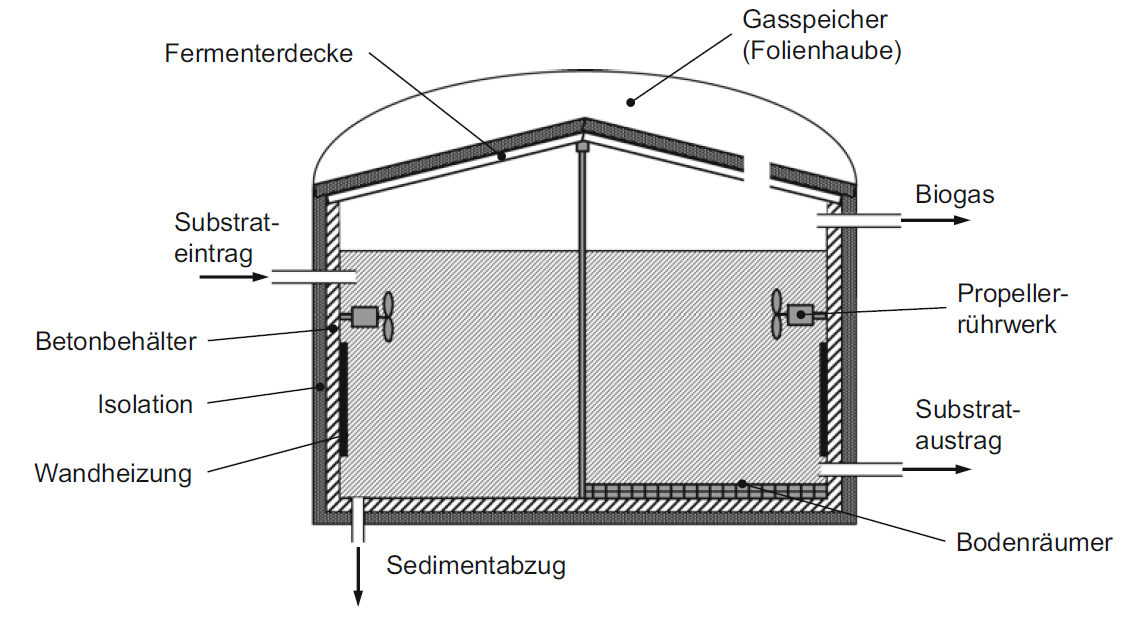

8.2 Prozesse bei der Biogaserzeugung

Das grundsätzliche Prinzip der Biogaserzeugung ist einfach: Von methanerzeugenden Mikroorganismen (methanogene Archaeen) abbaubare Substrate werden einem Fermenter zugeführt und erhitzt. Da die Methanbildner keinen Sauerstoff vertragen, muss der Gärbehälter (Fermenter) unbedingt luftdicht abgeschlossen sein. Durch die biologischen Abbauprozesse entsteht Methan, das aufgereinigt wird und für die Strom- bzw. Wärmeerzeugung in Gasturbinen verbrannt werden kann.

Die Erzeugung von Methan (Methangärung) findet hauptsächlich durch Bakterien statt, die ohne Sauerstoff leben. Es handelt sich um einen anaeroben Fäulnisprozess, der z. B. auch in Mooren stattfindet. Das erzeugte Gas besteht hauptsächlich aus Methan (CH4) und Kohlendioxid (CO₂). Nicht nur eine Bakterienart ist an dem Prozess beteiligt. Die verschiedenen Stämme sind aufeinander angewiesen und erledigen jeweils Teilschritte des Abbaus. Das Ausgangssubstrat bestimmt die Zusammensetzung der Bakteriengesellschaft, wobei die Bakterien mit den geringsten Wachstumsgeschwindigkeiten die Geschwindigkeit des Abbaus begrenzen und damit der Methanbildung.

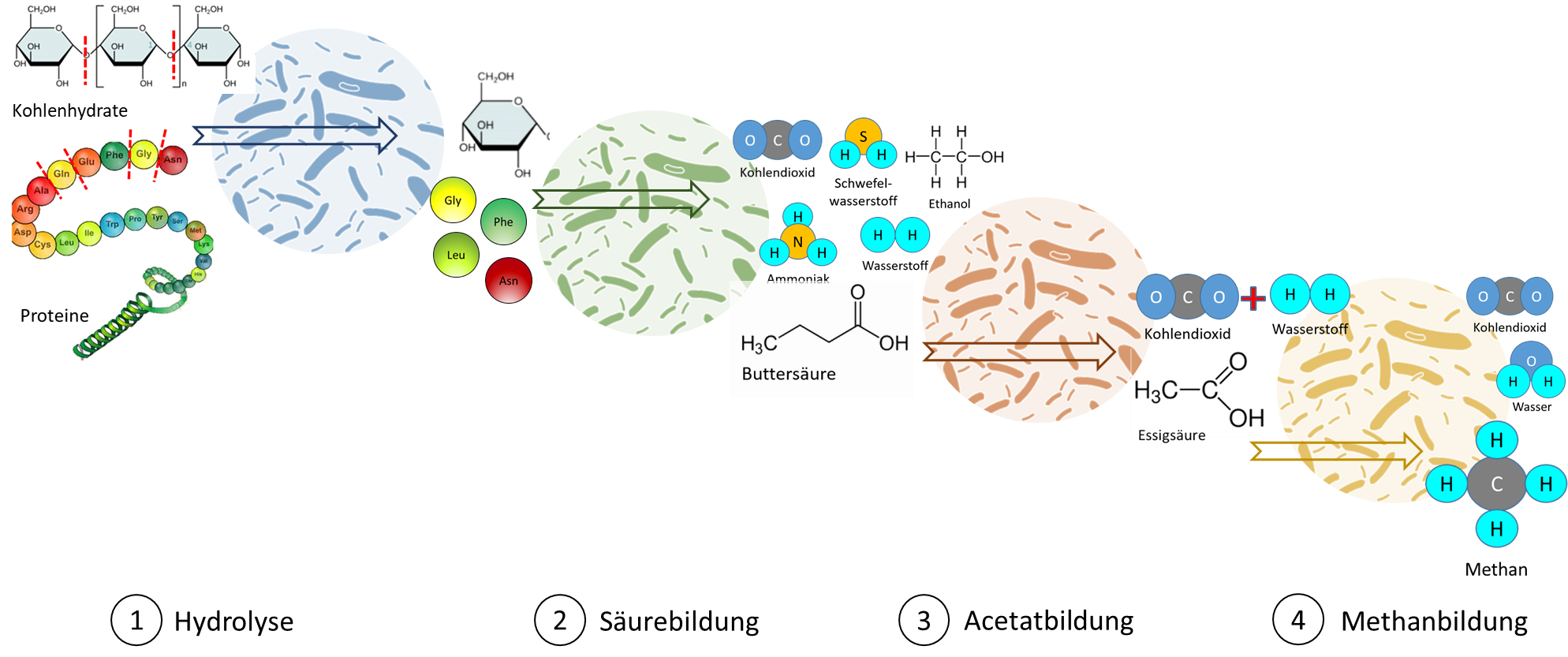

Der Methanbildungsprozess

Im Allgemeinen werden vier Teilprozesse unterschieden, die aber nicht getrennt voneinander, sondern räumlich und zeitlich parallel ablaufen.

1. Schritt = Hydrolyse:

Aufspaltung polymerer organischer Bestandteile (Proteine, Fette, Kohlenhydrate) in kleine wasserlösliche Monomere (Aminosäuren, Fettsäuren, Mono- und Disaccharide). Die Abbaugeschwindigkeit der Bestandteile bestimmt meist auch die Geschwindigkeit des Gesamtprozesses. Cellulose ist zum Beispiel schwerer für Mikroorganismen abzubauen.

2. Schritt = Säurebidung:

Säurebildende, fakultativ anaerobe Bakterien verstoffwechseln Monomere in kurzkettige Carbonsäuren (Butter- oder Propionsäure), Alkohole (Ethanol) und Gase (CO₂, H2, Schwefelwasserstoff und Ammoniak)

3. Schritt = Acetatbildung:

Acetogene, wärmeliebenden Bakterien wandeln die Carbonsäuren in Essigsäure, Wasserstoff und Kohlendioxid

4. Schritt = Methanbildung:

Methanbakterien (Archeobakterien) spalten in anaerober Umgebung die Essigsäure oder reduzieren Kohlendioxid mithilfe des Wasserstoffs. Die Methanbildung erfolgt zu 70 % aus Essigsäure und zu 30 % aus der Reaktion von Kohlendioxid und Wasserstoff.

Bedingungen im Fermenter

Im Fermenter sollte eine gleichmäßige Temperatur herrschen. Schnelle Temperaturänderungen stören die Entwicklung der Mikroorganismen und destabilisieren den Prozess. Die ideale Temperatur für die Entwicklung der Mikroorganismen liegt bei 36-38 °C. In diesem mesophilen Bereich werden die höchsten Gasausbeuten und ein stabiler Betrieb erreicht. Es gibt allerdings auch Fermenter, die bei Umgebungstemperatur (<25 °C) oder im thermophilen Bereich von 50° bis 60 °C arbeiten.

Obwohl die methanbildenden Mikroorganismen empfindlich gegenüber Sauerstoff sind, kann in der Praxis ein Kontakt mit Sauerstoff nie ganz verhindert werden. Da im Fermenter allerdings auch noch sauerstoffverbrauchende Bakterien leben, wird der Sauerstoff durch diese verwendet, ehe er die Archaeen schädigen kann. Es darf jedoch nicht zu viel Sauerstoff in den Fermenter gelangen.

Der pH-Wert sollte ebenfalls richtig eingestellt werden. Optimal ist ein pH-Wert von 7. Säure hemmt die Entwicklung der methanbildenden Bakterien und zu hohe pH-Werte (> 8) wirken toxisch. Die pH-Werte werden vor allem durch das Substrat bestimmt. Bei einer Überfüllung des Fermenters aufgrund eines falschen Verhältnisses von Substratzufuhr, Temperatur und Mikrobenaktivität, kann es zur Versauerung kommen.

Hier gibt es hilfreiche Informationen für die Planung einer Biogasanlage: https://energypedia.info/images/0/01/Biogas_aus_festen_Abfällen_und_Industrieabwässern_-_Eckdaten_für_PlanerInnen.pdf

Verweilzeiten

- abhängig vom Substrat

- bei kurzen Zeiträumen nur Methanisierung der leicht abbaubaren Stoffe

- bei längeren Zeiträumen werden auch mittel bis schwer abbaubare Stoffe methanisiert

- längere Verweilzeit bedeutet höhere Gasausbeute pro kg Biomasse

- die Verweilzeit richtet sich auch nach dem Reaktorvolumen

- ein vollständiger Abbau würde jedoch sehr lang dauern und große Anlagenvolumina erfordern

- es sollte daher ein Optimum der Abbauleistung gefunden werden

- Wichtige Kennzahl für die Dimensionierung der Anlage: Raumbelastung BR (in kg oTS/m3 x d) - mögliche Zufuhr von organischer Trockensubstanz (oTS) je Zeiteinheit und Reaktorvolumen

- je höher die Raumbelastungen und niedriger die Substratkonzentration, desto niedriger die Verweilzeit im Reaktor

- höchste Gasproduktionsrate am Betriebspunkt der kleinsten praktisch mögliche Verweilzeit, die stabil betrieben werden kann

8.3 Biogas Anlagentechnik

- eine Rohstoffreinigung, in welcher Störstoffe (z. B. Sand, Steine, Werkzeugteile) abgetrennt werden,

- eine Rohstoffzerkleinerung, um die Nährstoffe für die Mikroorganismen leichter zugänglich zu machen und wenn notwendig

- eine Rohstofflagerung, welche mit Blick auf die spätere anaerobe Vergärung ebenfalls unter Sauerstoffausschluss (anaerob) ausgeführt wird, um so aerobe Abbauprozesse zu verhindern.

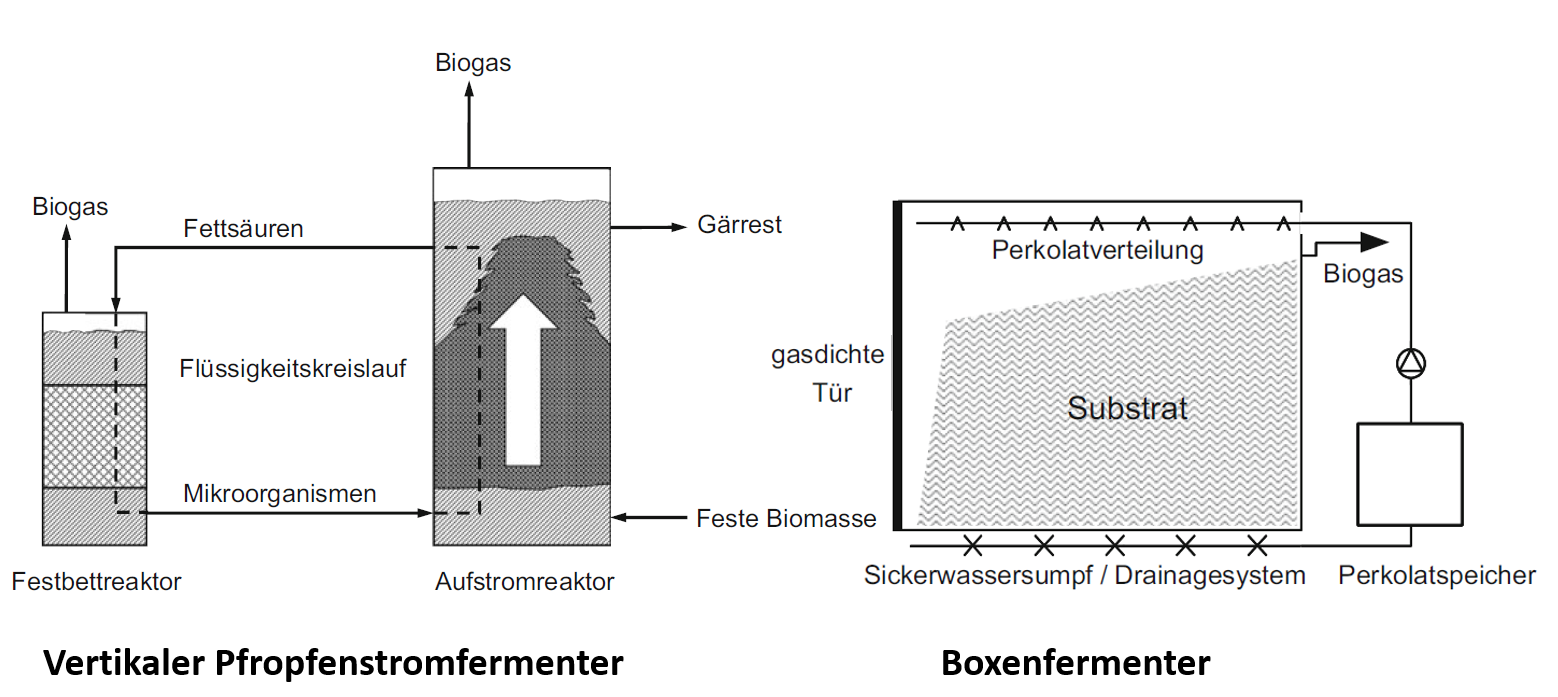

Eine weitere Art der Gärtechnik ist die Trockenfermentation, auch Feststofffermentation genannt. Dabei werden im Gegensatz zur Nassfermentation nur stapelbare Biomassen mit einem Trockengehalt größer 15-20 % fermentiert. Die Beschickung kann diskontinuierlich, aber auch kontinuierlich geschehen. Beide Varianten sind schematisch in nachfolgender Abbildung dargestellt.

Die anaerobe Fermentation wird durch die Rezirkulation des Sickerwassers unterstützt. Das Sickerwasser, in welchem Mikroorganismen und organische Stoffe enthalten sind, wird zunächst in einem Tank gespeichert - anschließend wird das Substrat mit diesem Sickerwasser beregnet. Das Sickerwasser wird auch als Perkolat bezeichnet (per Definition handelt es sich dabei um eine Flüssigkeit, die durch einen Feststoff fließt). Durch das Beregnen mit Perkolat kommt es zu einer Vermischung von Mikroorganismen und frischem Substrat. Eine weitere mechanische Durchmischung des Substrates findet nicht statt.

8.4 Nutzungsmöglichkeiten des Biogases

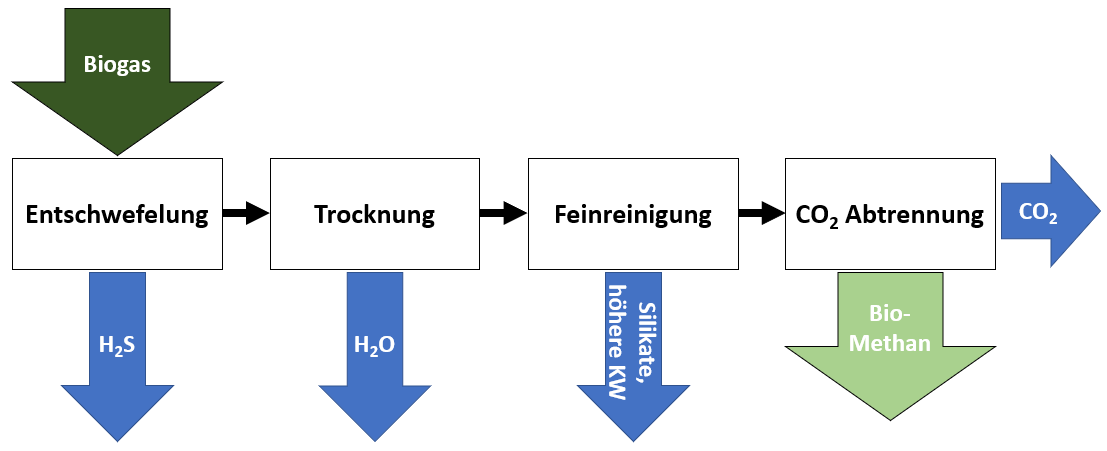

2. Nutzung in Form von Biomethan

Zusätzlich gibt es die Möglichkeit, CO2 durch chemische oder biologische Verfahren zu Methan zu wandeln, um damit die Biomethan Ausbeute zu erhöhen.